La planta de refinado de azúcar de Azucarlito, durante el proceso de refinado y envasado trabaja 24 horas al día, envasando y paletizando 7 formatos distintos de bolsas de azúcar a un máximo de 1500 bolsas por hora. Originalmente, esta tarea requería de una rotación importante de personal por el desgaste físico de cargar bolsas de hasta 25 Kg.

Se planteó automatizar el proceso de paletizado utilizando robots para lograr siempre resultados consistentes y eliminar las tareas más físicamente exigentes que pueden causar problemas de salud a largo plazo.

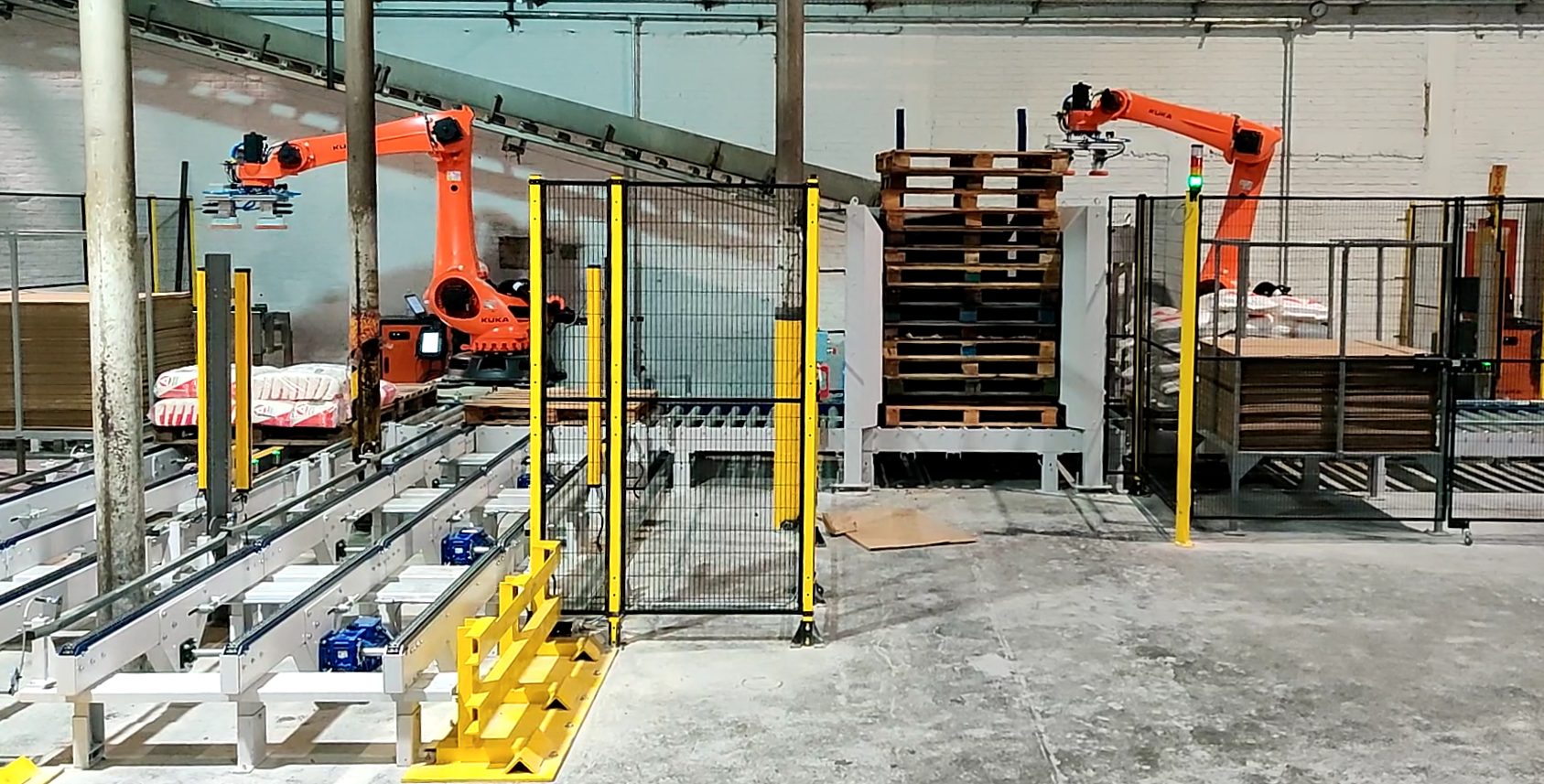

La solución diseñada por Pensur consta de 2 robots paletizadores Kuka KR120 R3200 PA trabajando en paralelo, uno dedicado únicamente a las bolsas de 25 Kg de consumo industrial, trabajando a una cadencia máxima de 700 bolsas por hora, y otro dedicado a los 6 formatos de fundas de bolsas de azúcar para consumo final, trabajando a una cadencia máxima de 800 fundas por hora.

Ambos robots utilizan grippers diseñados por Pensur que integran tecnología de vacío de Coval para tomar las bolsas utilizando succión, que hace el proceso más rápido, sencillo y fácil de mantener que una garra mecánica. Ambos robots utilizan el mismo gripper de vacío para también manipular los cartones separadores, que colocan en las capas correspondientes acorde al formato seleccionado. Adicionalmente, el robot paletizador de fundas de paquetes de azúcar puede armar dos pallets distintos a la vez de formatos distintos, para un total de tres diferentes líneas de paletizado separadas.

Además de los robots, la celda de paletizado cuenta con un dispensador de pallets y un sistema de transportes que alimentan pallets vacíos a los robots automáticamente, reduciendo al mínimo el tiempo de cambio entre la salida de un pallet completo y el comienzo de uno nuevo.

Todo el sistema funciona de forma automática y pueden operarse ambos robots de forma independiente. Para la selección de formatos y comandos se cuenta con múltiples estaciones de control alrededor de la celda y una pantalla para gestionar configuraciones y ver estadísticas y eventos.

Dada la alta velocidad de trabajo y el alcance y fuerza de los robots, la seguridad es un tema de inmensa importancia. La celda cuenta con múltiples puertas con bloqueo y monitoreo, pulsadores de emergencia y barreras de seguridad láser con muting para la salida de pallets completos. Todos estos sensores junto con un análisis de seguridad y correcta implementación de los estándares de seguridad hacen que el sistema sea excepcionalmente seguro para los operadores.

Durante todo el proceso de diseño, instalación y puesta en marcha se trabajó de forma cercana con el cliente para adaptar cada aspecto del proyecto a sus necesidades y forma de trabajar.

Se logró implementar el sistema de paletizado con múltiples formatos de bolsas de azúcar de una forma robusta y eficiente, aprovechando al máximo el espacio disponible. Gracias a la utilización de robots industriales y componentes de primer nivel, el sistema trabaja sin interrupciones ni intervenciones mayores. La implementación del sistema de paletizado permitió mejorar tanto la consistencia del paletizado como la seguridad de los operadores, con la flexibilidad de poder hacer modificaciones de formato a futuro que solamente implican cambios de software.

¿Interesado en trabajar juntos?

Contáctenos.